Navíjení vinutí vysokého napětí

Protože je počet závitů na straně NN nízký, pro dodržení převodového poměru bude vinutí VN vyžadovat značný počet závitů. Proud je nízký proto potřebný průřez vodiče vychází malý. Vodič pro takové vinutí bývá nejčastěji kruhového nebo oválného průřezu se smaltovaným povrchem, což zajišťuje izolaci mezi sousedními závity. Vodič kruhového průřezu nemůže být vinut do deskového plynulého vinutí, takže se nejčastěji vine jako polohové (vrstvené) vinutí.

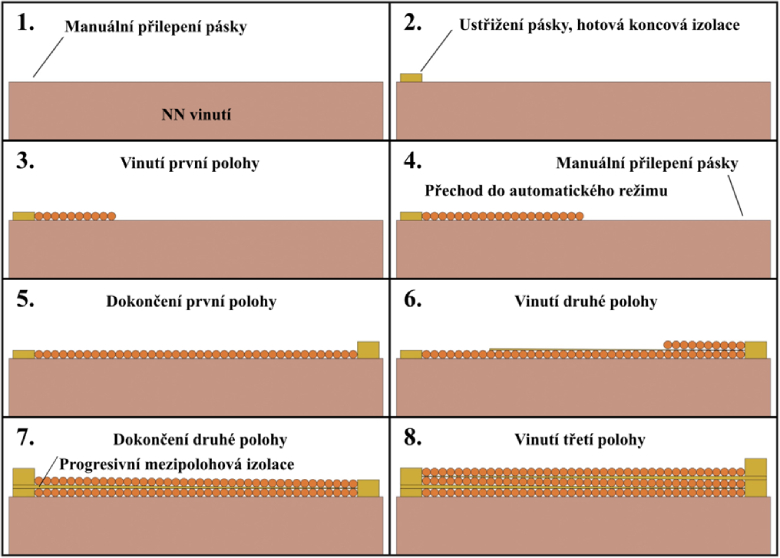

Největší problém z hlediska izolace nastává mezi začátkem polohy (vrstvy) a koncem následující polohy, což jsou místa s největším napěťovým namáháním. Dříve se používala mezipolohová izolace jedné tloušťky po celé výšce vinutí, dnešní technologie však umožňuje progresivní mezipolohovou izolaci, kde je mezi přechodem dvou poloh izolace nejtenčí a mezi začátkem a koncem těchto sousedících poloh je izolace nejtlustší, což ve výsledku sníží celkovou šířku vinutí a rozteč sloupků jádra může být menší. V řezu má mezipolohová izolace tvar klínu, viz. obr. 1. Dále je potřeba zohlednit rozložení impulsního napětí mezi závity, protože vlivem indukčnosti a mezizávitových kapacit je rozložení nelineární a závity na začátku či konci vinutí jsou namáhány mnohem více než ve středních polohách. Proto tloušťka izolace mezi několika prvními a posledními polohami musí být větší než ve zbytku vinutí. Kromě mezipolohové izolace je ještě potřeba vinout izolaci na koncích vinutí podobně jako u NN vinutí. Dnešní technologie používá stejnou izolační pásku na tvorbu jak mezipolohové, tak koncové izolace. Šířka zvolené pásky pak musí být ideálně stejně velká jako je šířka koncové izolace nebo menší.

Obr. 1 Progresivní vinutí

Podobně jako u NN vinutí se u VN vinutí dají tvořit axiální chladicí kanálky. Navíc u VN vinutí se běžně musí vyvést odbočky ± 2 · 2,5 %, kde se vodič musí jedenkrát stříhat, aby se vinutí rozdělilo na dvě sekce, a čtyřikrát vyvést ohnutý drát, což hodně zpomaluje proces navíjení. Z těchto důvodů je VN vinutí technologicky mnohem náročnější a z časového hlediska delší.

Výrobou a vývojem navíječek, které zajišťují zmíněný proces navíjení VN vinutí, se zabývá již zmíněná firma Tuboly-Astronic AG nebo německá firma BR Technologies GmbH & Co. KG. Od posledního zmíněného výrobce používáme vrstvovou navíječku AM 3150 VPS-3 i my a na tomto modelu bude popsána její funkce a postup navíjení.

Přivedení drátu

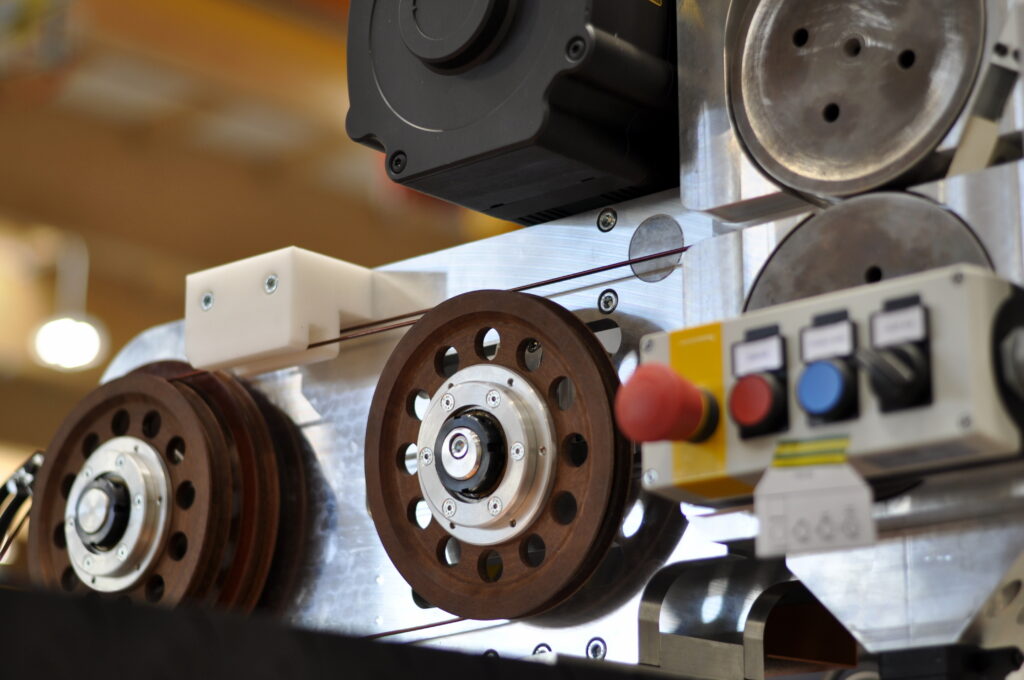

Buben s vodivým drátem je umístěný do ochranného sudu, v jehož horní podstavě je díra, kterou je drát vyveden na zvedací jednotku. Tu představuje trychtýř, který drát vyrovnává a vede na zvedací roli, na které je několik otáček drátu a ty jsou přidržovány dvěma přítlačnými válci. Ze zvedací jednotky je drát dále veden přes podpěrné kladky mezi zplošťovací válečky. Mezera mezi zplošťovacími válečky je nastavitelná, takže drát je po průchodu mezerou zploštěn a má menší tloušťku, zlepšuje se tím činitel plnění VN vinutí. Výsledkem je méně použitého materiálu, menší vinutí a tím nižší náklady. Vzdálenost mezi zplošťovacími válečky je nastavitelná pomoci vřeten a možné zploštění závisí především na tvrdosti materiálu vodiče a pevnosti smaltu na jeho povrchu. V případě hliníkového vodiče může být zploštění až 45 % a v případě měděného vodiče až 30 %. Zploštění však musí být minimálně 10 %, protože díky tlaku na drát, válečky tvoří potřebné napnutí drátu pro navíjení. Na vytvoření pnutí se podílí také dynamické napínací zařízení, které udržuje konstantní napnutí drátu i při navíjení nekruhového vinutí při vysoké rychlosti. Pnutí může být počítáno automaticky nebo zvoleno obsluhou. V případě obzvláště tenkého drátu je navíjecí stroj ještě vybavený mini kompenzátorem tahu drátu.

Obr. 2 Vedení drátu na cívku

Zvedací jednotka je vybavena čidlem pro detekci přerušení drátu. V případě přerušení drátu stroj zastaví. Konec přerušeného drátu nesmí projít přes zplošťovací válečky, protože by drát na vinutí přišel o pnutí. Nový drát se musí napojit tedy ještě před tím. Pro detekci konce drátu slouží také váha, na které je položen ochranný sud s bubnem drátu, a váha hlásí aktuální stav podle hmotnosti zbylého drátu.

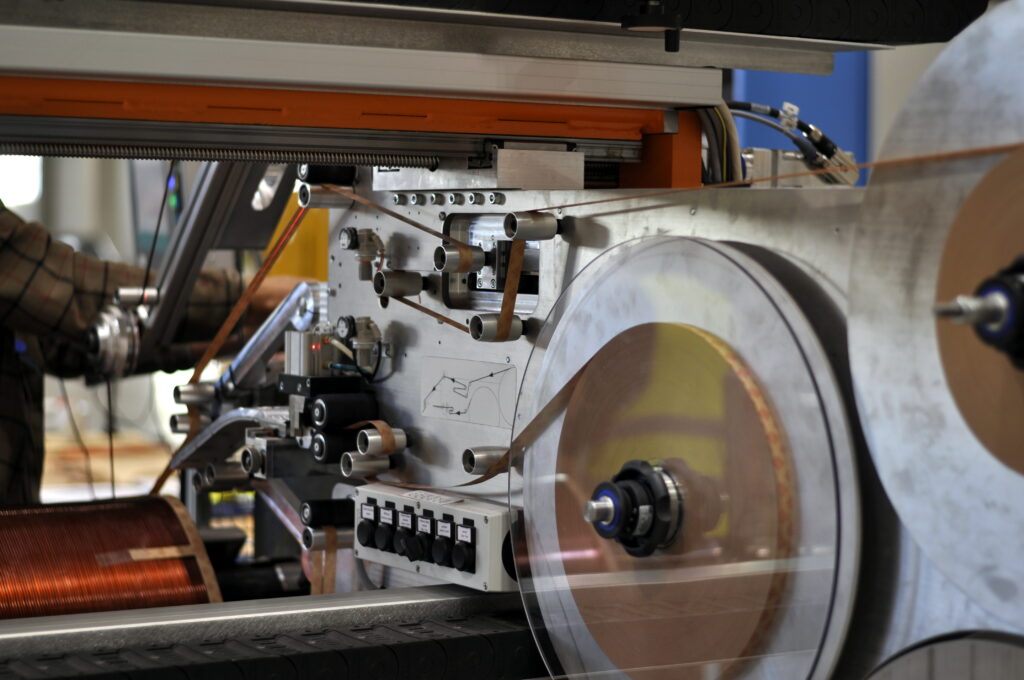

Jednotka pro navíjení izolačních pásků

Jednotka pro navíjení izolačních pásků je navržena pro vinutí progresivně tvarované mezipolohové izolace. V závislosti na návrhu vinutí, je možné použít jednu nebo dvě izolační pásky zároveň a v případě použití dvou izolačních pásků, je možnost přidat ještě dodatečnou třetí pásku při vinutí koncové izolace. Všechny pásky musí mít stejnou šířku. Mezi první a druhou izolační páskou se dá zvolit offset, díky kterému je vinutá izolační vrstva hladší. Svitky izolační pásky jsou připevněné vzájemně pod sebou na konstrukci, která pásky vede až k vinutí. Konstrukce pro horní a dolní pásku jsou od sebe oddělené, na horní je uchycena také přídavná třetí páska. Obě konstrukce jsou servopohonem pohybovány v příčném směru, aby se mohly měnit svoje místo při navíjení po celé výšce vinutí.

Obr. 3 Přivedení papírové mezizávitové izolace

Izolace je vinuta zároveň s vodičem, což umožňuje automatické navíjení. Aby byla splněna podmínka pro plně automatický režim, je nutné, aby navržená koncová a v součtu i mezipolohová izolace šla vytvarovat stejným počtem otáček izolace jako má poloha počet závitů drátu nad touto izolační vrstvou. Při návrhu se dá tento požadavek splnit vhodnou volbou tloušťky izolační pásky. Pokud jsou použity dvě pásky, obě musí mít stejnou tloušťku, aby byly navíjeny se stejným napnutím. Všechny potřebné manuální úkony prováděné obsluhou stroje, jako je vyvádění odboček či vkládání chladicích kanálů, jsou také zahrnuty v navíjecím procesu. V takovém případě navíječka automaticky zastaví ve všech nezbytných bodech a upozorní obsluh.

Navíjení umožňuje specifikovat parametry každé polohy individuálně, což umožní navíjet mezipolohovou izolaci v každé mezipoloze s rozdílnou tloušťkou, která zohledňuje napěťové namáhání v případě impulsní vlny. Tloušťka izolační pásky, případně použití dvou nebo jen jedné z nich, je dáno mezipolohou s největší tloušťkou, což je nejčastěji první nebo poslední mezipoloha ve vinutí. Pokud návrh v dalších mezipolohách vyžaduje menší vrstvu mezipolohové izolace, stroj přechází do poloautomatického režimu, protože obsluha musí v určitém bodě izolační pásku přestřihnout a při navíjení další polohy opět přilepit, což snižuje rychlost navíjení. Nebo se dá v mezipoloze s nejtlustší izolací použít ještě třetí páska, která se automaticky vkládá mezi dvě hlavní izolační pásky při tvoření koncové izolace, a při dokončení konce je automaticky odstřižena. V dalších vrstvách se použité množství třetí pásky snižuje, takže se tím koriguje výsledná tloušťka celé mezipolohy bez zásahu obsluhy, takže je zvýšená rychlost, plynulost a ušetření nákladů za méně lepidla.

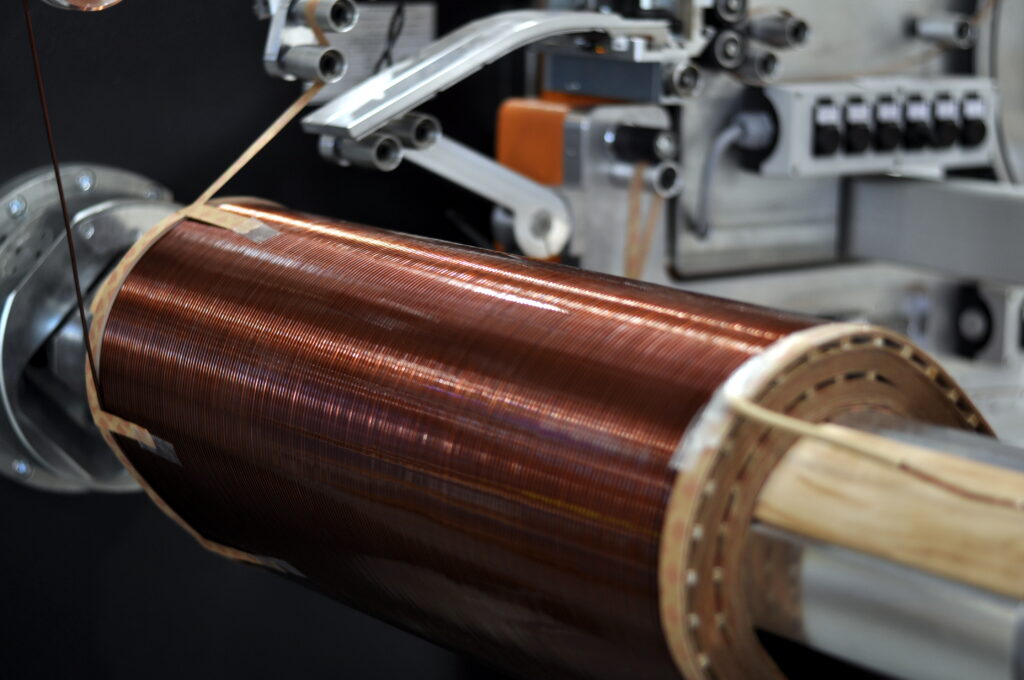

Obr. 4 Detail navíjení izolace a drátu

Třetí dodatečná páska pak může mít libovolnou tloušťku nezávislou na hlavních páskách. Konstantní napětí pásek je zajištěno dynamickým napínacím zařízením, které kompenzuje svojí polohou nekruhový tvar vinutí.

Navíjecí trn

Rozpínací trn je navržen pro vinutí oválného tvaru. Skládá se ze základního trupu a z pláště, který je vyměnitelný. Rozsah rozpětí je manuálně nastavitelný. Trn je přichycený na výkyvném ložisku a z druhé strany je podpírán koníkem. Velmi se podobá trnu z NN navíječky.

Průběh navíjení

Hotové vinutí NN se přenese (většinou jeřábem s použitím upínacích kurtů, vinutí malých výkonů se dají přenést ručně) na vykývnutý trn VN navíječky a trn se roztáhne, čímž se vinutí zafixuje.

Jako první se navine jen koncová izolace bez drátu. Izolační pásky se přilepí na okraj vinutí lepicí páskou a udělá se pár otáček až výška této izolační vrstvy dosáhne šířky drátu. Poté se izolační pásky přeruší a jejich konec přilepí. Pak se pokračuje vinutím jen drátu bez izolačních pásků. Asi 30 cm počátku drátu se nechá vyvedeno ven kolmo na konec vinutí jako vývod a za koncovou izolací se ohne do opačného směru zpátky a připevní se. Vyvedená část drátu se nasouká do izolační trubičky. Následně se začne navíjet první poloha, Stroj navíjení zastaví až pár otáček před koncem první polohy, kdy se opět přilepí izolační páska, aby se vytvořila koncová izolace na druhém okraji vinutí, s tím, že v momentě, kdy se udělá poslední závit první polohy, koncová izolace je dokončena už i pro druhou polohu. Když se začne drátem vinout druhá poloha, izolační pásky podjedou drát a současně začnou vinout progresivní mezipolohovou izolaci a to tím, že postupně se vrstvení závitů pásek zhušťuje až na dalším okraji vinutí vytvoří koncovou izolaci pro druhou a třetí polohu. Tento postup je ilustrován na obr.1. Jedná se tedy již o plně automatický režim a stejným způsobem jsou vinuty všechny další polohy, dokud není požadavek pro vyvedení odbočky nebo vložení chladicího kanálu.

Obr. 5 Průběh navíjení VN cívky

V momentě, kdy se vyvádí odbočky, musí obsluha potáhnout dostatek drátu z podavače, aby ho mohla vyvézt cca 30 cm mimo okraj vinutí, tam drát ohne a vrací ho zpátky na místo, kde se pokračuje s vinutím závitů. Vyvedený drát se vloží do izolační trubičky a drát se přilepí v místech vyvedení od posledního závitu a na konci vinutí. V těchto místech je také obložen dalším izolačním papírem. Všechny odbočky na konci vinutí nejsou vyváděny po celém obvodu, ale na protější straně s vývody NN vinutí a také blízko sebe s malou roztečí. Jsou řazeny podle zapojení v přepínači odboček. Prostřední odbočky se vytvoří jako jedna z předchozích odboček, drát je však rozstřižen a každý konec je vložen do samostatné izolační trubičky. Odbočky je potřeba navrhnout tak, aby závit, po kterém jsou vyvedeny, nebyl úplně u kraje, jinak vývod nejde dobře připevnit.

Poslední poloha nemusí mít počet závitů zasahující až na konec vinutí, takže koncová izolace se může vytvořit v jakékoliv výšce vinutí. Jakmile se navine poslední závit, drát se vyvede stejně jako jeho začátek či odbočky. Pak už se jen celé vinutí obmotá určitou vrstvou z pásků pro vytvoření vnější izolace.

Zdroj: MRAJCA, Miroslav. Návrh olejového distribučního transformátoru. Brno, 2021. Dostupné také z: https://www.vutbr.cz/studenti/