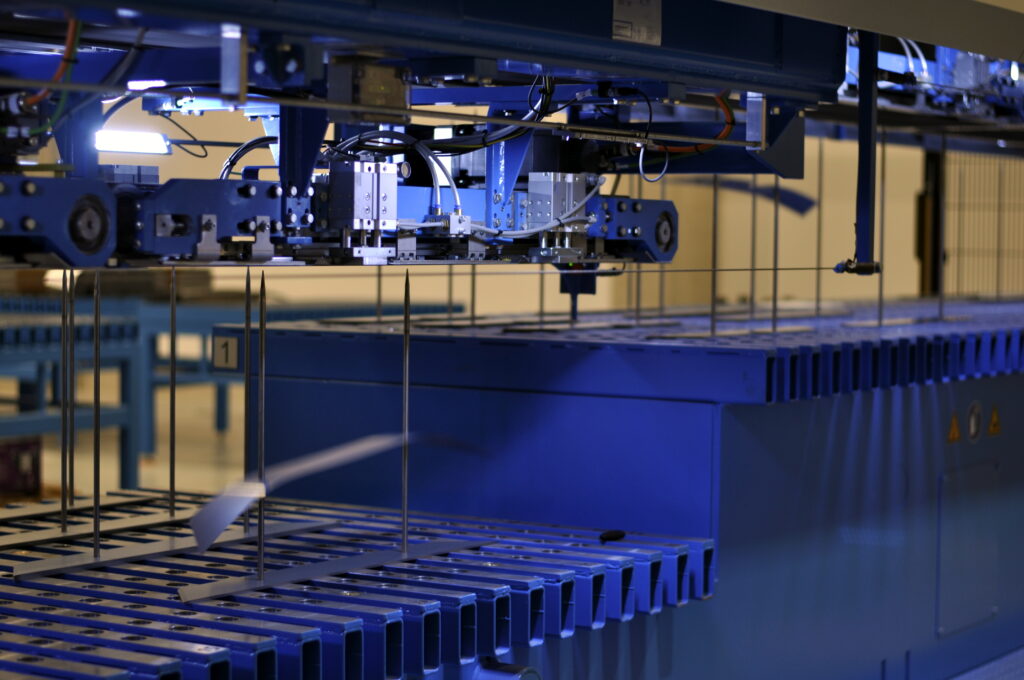

Následující popis se vztahuje k velkovýrobní automatické vysekávací lince od největšího výrobce vysekávacích strojů – německé firmy Georg GmbH. Model Georg precisioncut TBA 400 od tohoto výrobce využívá také naše společnost. Funkce linky se dá rozdělit do tří částí.

Obr. 1 Georg precisioncut TBA 400

Odvíjecí zařízení

První část se skládá ze čtyř bubnů pro odvíjení, na které se nasouvají svitky elektrotechnické oceli požadované šířky. Jak je zobrazeno na obr. 2., odvíjecí bubny jsou uchyceny na křížové hlavě, se kterou se dá otáčet. Při vysekávání se tak dá rychle přejít na jiný svitek otočením na následující buben. Jelikož většinou má jádro více než čtyři stupně a je tedy potřeba vysekat plechy z více než čtyř šířek pásu, je nutné svitky průběžně měnit. Velkou výhodou více bubnů je možnost výměny svitku obsluhou, zároveň co ze svitku na protilehlém bubnu probíhá odvíjení a vysekávání. Výměna svitků během vysekávání je důležitá pro efektivní využití času, neboť právě opatrné vytažení svitku z bubnu a jeho uložení na připravené místo (např. stojan na svitky) a pak následné nasazení nového svitku zabere z procesu vysekávání nejvíce času. Každý buben má čtyři segmenty, které jsou hydraulicky roztažitelné, aby mohly pevně uchopit střed svitku.

Obr. 2 Odvíjecí zařízení se 4 bubny

Na úvod vysekávání jedné tloušťky obsluha konec svitku odmotá manuálním ovládání otáčení bubnu, na kterém je svitek nasazen. Jeho konec pak vloží do další části vysekávací linky, ve které je pohyb pásu plechu řízen již automaticky. Stejně tak při skončení vysekávání a změně svitku, musí obsluha zbytek zavedeného pásu v lince nejprve odstřihnout, vytáhnout a manuálním ovládáním navinout zpět na svitek. Pro fixaci svitku, aby se neodmotal, stačí proužek lepicí pásky. Zbytek odstřihnutého plechu v lince je odveden do odpadu.

Vysekávací část linky

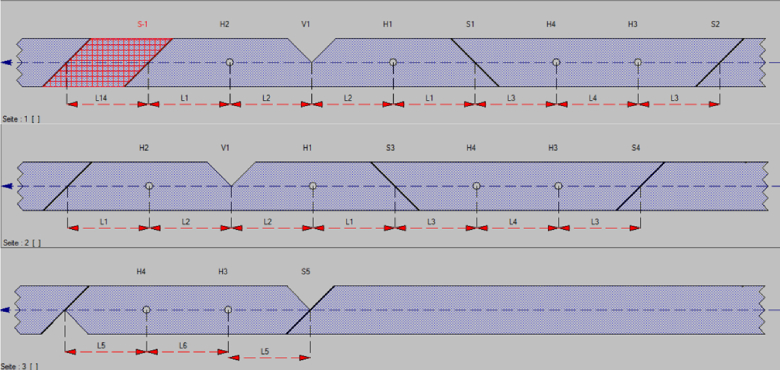

Obr. 3. Řazení vysekávaných plechů v jedené sekvenci

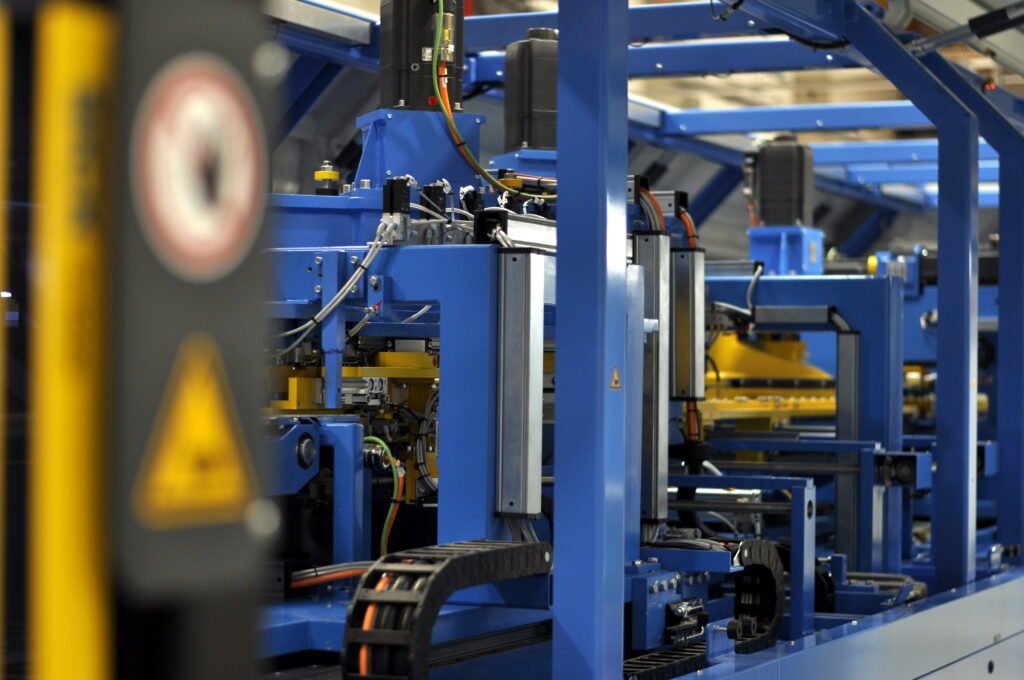

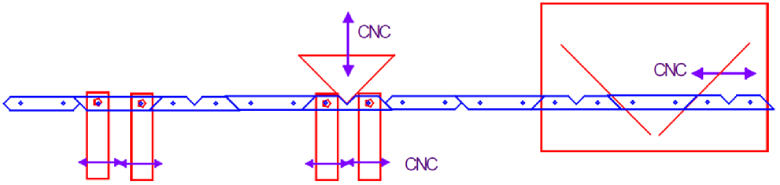

Plech prochází přes dva páry děrovacích kleští, každý pár razí díry do jednoho dílu o průměru 10 mm pro vyrovnání ve stohu. Všechny děrovací kleště jsou pohyblivé v podélném směru, ovládané jsou servomotorem. Mezi druhým párem kleští je nástroj pro střihání V-výseče. Tato výseč je tvořena uprostřed jha pro spojení s prostředním sloupkem. Nástroj pro V-výseč je pohyblivý v příčném směru s plechem, aby mohl měnit svou polohu pro tvorbu překrytí step-lapu. V-výseč je také uplatněna úplně na konci sekvence na středním sloupku pro dosažení požadovaného tvaru jeho konce. Jednotlivé plechy jsou pak od sebe odděleny dvěma nůžkami), které s krajem plechu svírají 45° a mezi sebou 90°. Rozložení nástrojů v lince je na obr. 4.

Obr. 4 Detail rozložení nástrojů v lince

První nůžky jsou pohyblivé jen v příčném směru, druhé i v podélném. S jednou zastávkou zvládnou odstřihnout jedno jho a jeden krajní sloupek současně. Stejná myšlenka je i se zdvojenými děrovacími kleštěmi, kdy jsou do stejných dílů vyraženy vyrovnávací díry a V-výseč současně. Tím je proces velmi urychlen, neboť zdvojením jsou ušetřeny dvě zastávky pásu. Poslední díl v sekvenci, střední sloupek, prochází děrováním a V-výsečí na konci plechu pro oddělení. Požadovaného tvaru obou spojovacích hran je pak dosaženo nůžkami. Mezi sekvencemi, kdy se vysekává celá vrstva, se kus plechu odsekává do odpadu (na obr. 3 červeně vyšrafovaná část), protože V-výseč a následný střih pod úhlem 45° na sebe ne vždy přesně navazuje, ale může na dalším jhu nechat zub nebo otřep, což zhorší návaznost spojů a vlastnosti celého jádra. Odstřižené části plechu, které jsou nevyužité, jsou dopraveny až na konec vysekávací linky, kde končí v kontejneru pro recyklaci oceli.

Obr. 5. Diagram umístění střihacích nástrojů v lince

Logika vysekávání step-lapu je taková, že zatímco hrana spoje se od středu krajního sloupku s každou další vrstvou vzdaluje o hodnotu délky přesahu, tak v té stejné sekvenci se hrana spoje jha přibližuje ke svému středu, nebo také naopak. Ve výsledku se tak pouze mění poloha střihu mezi vyrovnávacími dírami krajního sloupku a jha.

Obr. 6. Příklad V-výseče

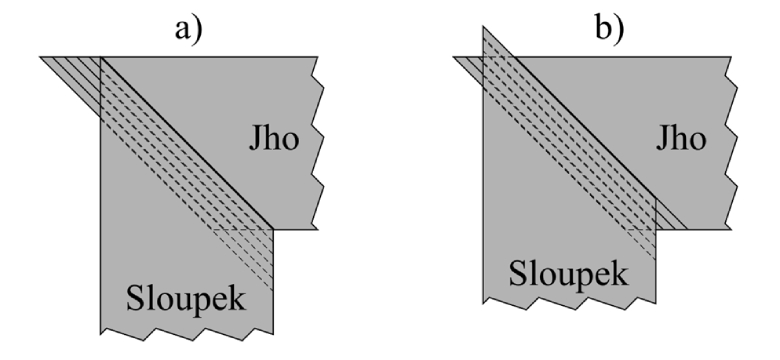

Místa sekání jsou volena tak, aby střední hodnota střihu mezi vrstvami jednoho paketu symetricky rozdělila roh magnetického obvodu. Při popisované symetrii tak po poskládání jádra trčí zuby od stěn rohů magnetického obvodu ve směru jádra i jha stejně velké, jako je tomu na obr. 7b.

Obr. 7. Rozdíl rohového spoje dvou paketů a) Nejširší stupeň b) Ostatní stupně

Výjimku tvoří nejširší stupeň jádra, kde je požadavek, aby horní a dolní plocha jeh magnetického obvodu byla rovná, bez zubů vzniklých step-lapem. Všechny zuby tak u nejširšího stupně trčí z boku levého a pravého sloupku jako na obr. 7a. Takové provedení dovoluje stahovací konstrukci obepnout jha bez zbytečného odstupu od horní a spodní plochy.

Obr. 8. Detail rohu Step-lapu

Pro vysekávání plechů, aby správně seděly spoje step-lapu, se používají čtyři postupy. Pro jejich rozlišení je nutné definovat viditelný a neviditelný krok. Viditelný krok znamená, že na hraně paketu sloupku nebo jha je plech s největším přesahem v dolní a s nejmenším v horní vrstvě paketu. Čili z vrchu jsou viditelné všechny kroky ve spoji paketu. Pokud paket otočíme, dostaneme neviditelný krok. Aby se jádro dalo poskládat, musí být spoj sloupku s neviditelným krokem a k němu spoj jha viditelným krokem nebo naopak. Konfigurace vysekávání step-lapu jsou následující:

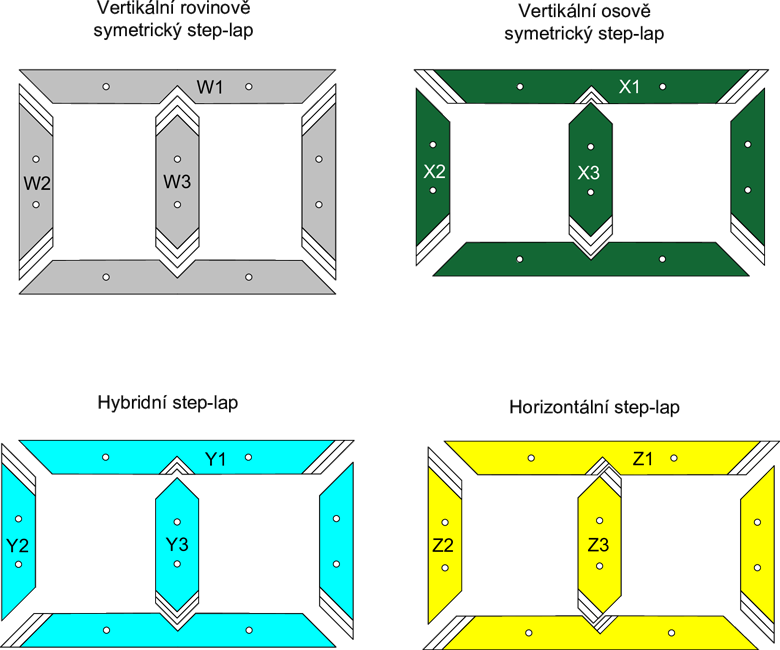

- Vertikální rovinově symetrický step-lap – Oba spoje všech sloupků jsou jednotně viditelné nebo neviditelné kroky, spoje jha jsou pak všechny s opačným krokem (viz. 9a)

- Vertikální osově symetrický step-lap – Jho má jednotný krok na všech svých spojích, avšak obě jha jsou s opačným krokem. Vrstvy sloupků jsou pak všechny stejně dlouhé, rozdílná je jen poloha vyrovnávacích děr (viz. 9b).

- Hybridní step-lap – Je totožný s horizontálním step-lapem až na řešení spojů středního sloupku. Ten je totožný s vertikálním řešením (viz obr. 9c).

- Horizontální step-lap – Oba koncové spoje každé části jsou s opačným krokem a prostřední sloupek je navíc z poloviny s neviditelným a na druhé polovině viditelným krokem. Přesah plechů se hýbe nikoliv ve směru vertikálním, jako u bodů a, b, c, ale ve směru horizontálním (odtud pochází název rozdělení). Plechy všech vrstev krajních sloupků a obou jeh mají stejné rozměry, jen mají posunuté díry (viz obr. 9d).

Obr. 9. Druhy step-lapu

Stohovací vozík

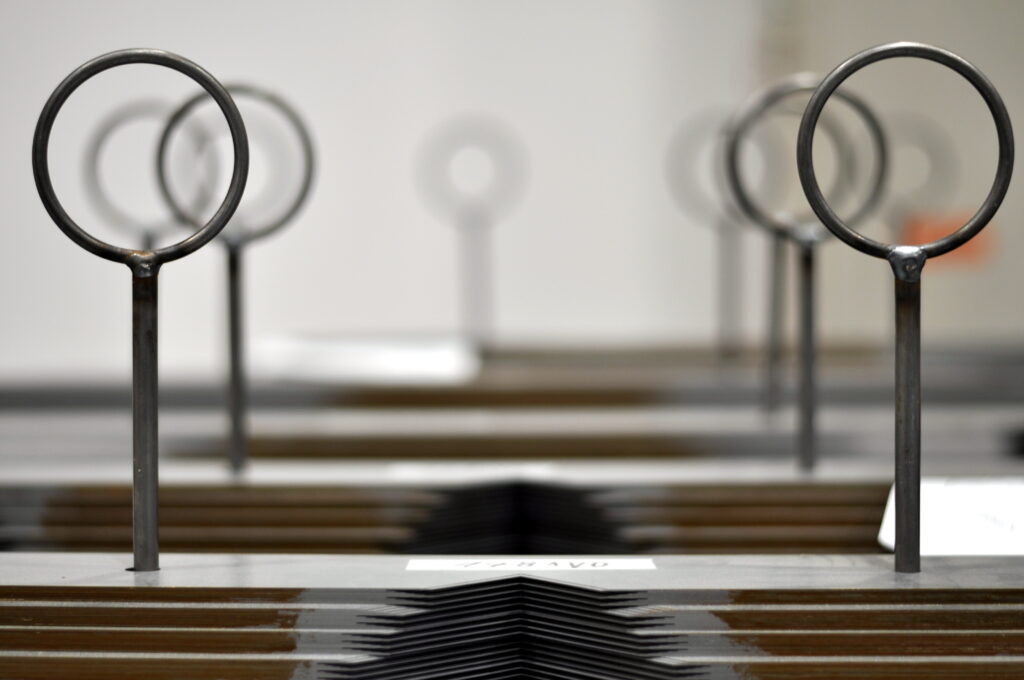

Vyseknuté plechy jsou pásovým dopravníkem transportovány nad stohovací vozík. Horní plocha vozíku se skládá ze svařovaných obdélníkových ocelových trubek, které jsou rovnoběžně uspořádány, příčně ve směru pohybu plechů. Rozteč trubek je 100 mm a stejnou rozteč v příčném směru v nich mají i díry pro umístění srovnávacích kolíků (proto musí být vzdálenost mezi dírami v plechu celočíselný násobek 100 mm). Kolíky musí být manuálně namontovány na pozice, které vyžadují rozměry daného designu vysekávaných plechů.

Obr. 10 Stohovací vozík

Nad tyto pozice jsou plechy přeneseny pěti magnetickými servo pásovými dopravníky pro přepravu na spodní straně pásu. Takový dopravník je k vidění na obr. 11. Jakmile je dosažena přednastavená poloha stohování v řídicím systému, magnetická tyč se posune pryč od pásu a plech je upuštěn přesně tak, aby padal vyseknutými otvory na kolíky, po kterých sjede dolů a je perfektně se srovná se zbytkem stohu. Stoh postupně roste, až tvoří celý sloupek nebo jho. Z tohoto důvodu se začíná vysekávat od nejužšího svitku plechu po nejširší a zase zpátky po jednotlivých šířkách stupňů jádra, jak je demonstrováno na obr. 11. Aby bylo vysekávání co nejvíce časově efektivní, především kvůli výměnám svitků plechu, je vhodné vysekávat více kusů magnetického obvodu současně, ideálně stejného designu nebo více designů, u kterých je použito více stejných šířek pásů plechu.

Obr. 11 Upuštění plechů

Z tohoto důvodu je stohovací vozík dostatečně široký, aby se na něj vlezlo více kusů v příčném směru. Vozík se pohybuje na lineárních ložiscích umístěných na základních trámech. Pohyb vozíku je motorizovaný, což právě umožňuje dávkovou výrobu s automatickým pohybem vozíku a pneumatickým centrovacím zařízením, čímž se dosáhne přesného polohování pro různé příčné polohy stohování (viz obr. 12). Poloha vozíku se mění až po dokončení plné výšky dané tloušťky stupně v celé řadě (pro celé jedno / dvě jádra). Pro maximální výkon vysekávání je nejlepší, aby se plná sekvence (jeden magnetický obvod) vlezl do jedné řady na stohovacím vozíku, aby se s ním nemuselo hýbat.

Obr. 12 Umístění plechů na stohovacím vozíku

Pro střední délku plechů menších jak 650 mm lze v jedné řadě vytvořit 10 stohovacích míst, takže se zde vlezou dvě plné sekvence vysekávání (dva identické magnetické obvody), což přináší ještě větší výkon. Pro plechy střední délky do 1200 mm se vleze do jedné řady 5 stohovacích míst. Plechy střední délky do 2200 mm případně 2500 mm mají k dispozici 3 respektive 2 stohovací místa, což už vyžaduje jinou sekvenci vysekávání. Plechy ale nabývají takové délky až u transformátorů s výkonem 10 nebo 20 MVA.

Model Georg precisioncut TBA 400 dokonce využívá dva stohovací vozíky, kde se oba mohou automaticky prohodit. Na jednom z nich může probíhat stohovaní, zatímco z druhého jsou odebírány vyseknutá jádra, případně vyměňovány pozice zarovnávacích kolíků pro vysekávání dalších designů.

Obr. 13 Jha a sloupky nachystané k montáži

Důležitou součástí stohování je laserové měření výšky paketu, které je potřeba pro kompenzaci skutečné tloušťky plechu, která má určité odchylky od teoretické hodnoty.

Měření výšky probíhá automaticky na jednom sloupku nebo jhu a korekce je přenesena na zbylé stohy. Kompenzace je založená na změření výšky celého stohu a z něj se vypočítá aktuální výška stupně. Ta je podělená počtem plechů v něm a z toho se určí průměrná skutečná tloušťka použitého svitku. Následně se dopočítá o kolik více vrstev (většinou je skutečný plech tenčí) je potřeba vyseknout na rozdíl od vypočítaného počtu plechů pro zachování požadované výšky stupně. Pro urychlení procesu je měřena pouze první polovina stohu, protože druhá je vysekávána ze stejných svitků a tloušťka plechu se v nich ze zkušenosti už moc nemění.

Obr. 14 Sklad svitků plechů pro Georga

Zdroj: MRAJCA, Miroslav. Návrh olejového distribučního transformátoru. Brno, 2021. Dostupné také z: https://www.vutbr.cz/studenti/